阿特拉斯·科普柯通过采用T100 安全 IO 模组与Anybus模块,提升了半自动螺丝拧紧工艺的效率和安全性,减少了线缆使用,并增强了汽车装配流程的灵活性与诊断能力。

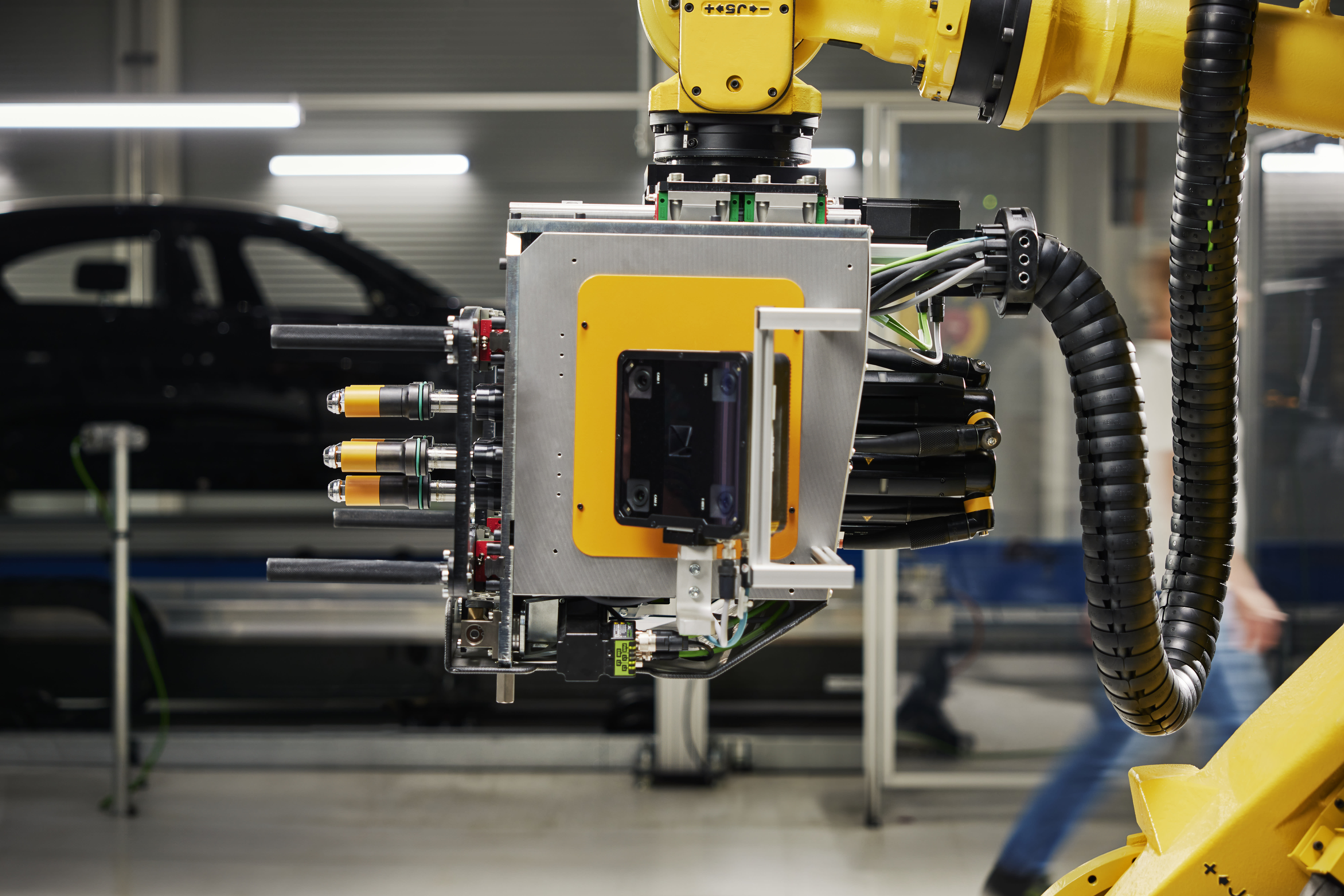

在汽车制造领域,精准可靠的螺钉紧固工艺至关重要,尤其在发动机与车身组装环节。作为自动化螺钉紧固解决方案的制造商,阿特拉斯· 科普柯面临着设计半手动螺钉紧固工艺的挑战,以提升效率并增强安全性。该工艺采用多个伺服电机驱动工具,以特定顺序按精确定义的扭矩拧紧螺栓,例如在车轮最终组装环节。由于工具需人工引导,必须确保随时能安全地局部关闭扭矩。螺钉拧紧过程由可编程逻辑控制器(PLC)控制,操作员仅需引导工具并启动拧紧程序。该螺丝刀亦可安装于机械臂实现全自动化操作。

现有的工人引导解决方案因现有线缆布线导致重量过高,且限制了螺丝刀控制的灵活性。控制器必须具备灵活的扩展性,才能适应不同数量的螺丝。另一个挑战是可靠地单独或组合关闭螺丝刀电机,因为紧急停止电路中的当前菊花链配置仅允许所有设备同时关闭。这导致了不必要的生产中断和潜在的安全风险。

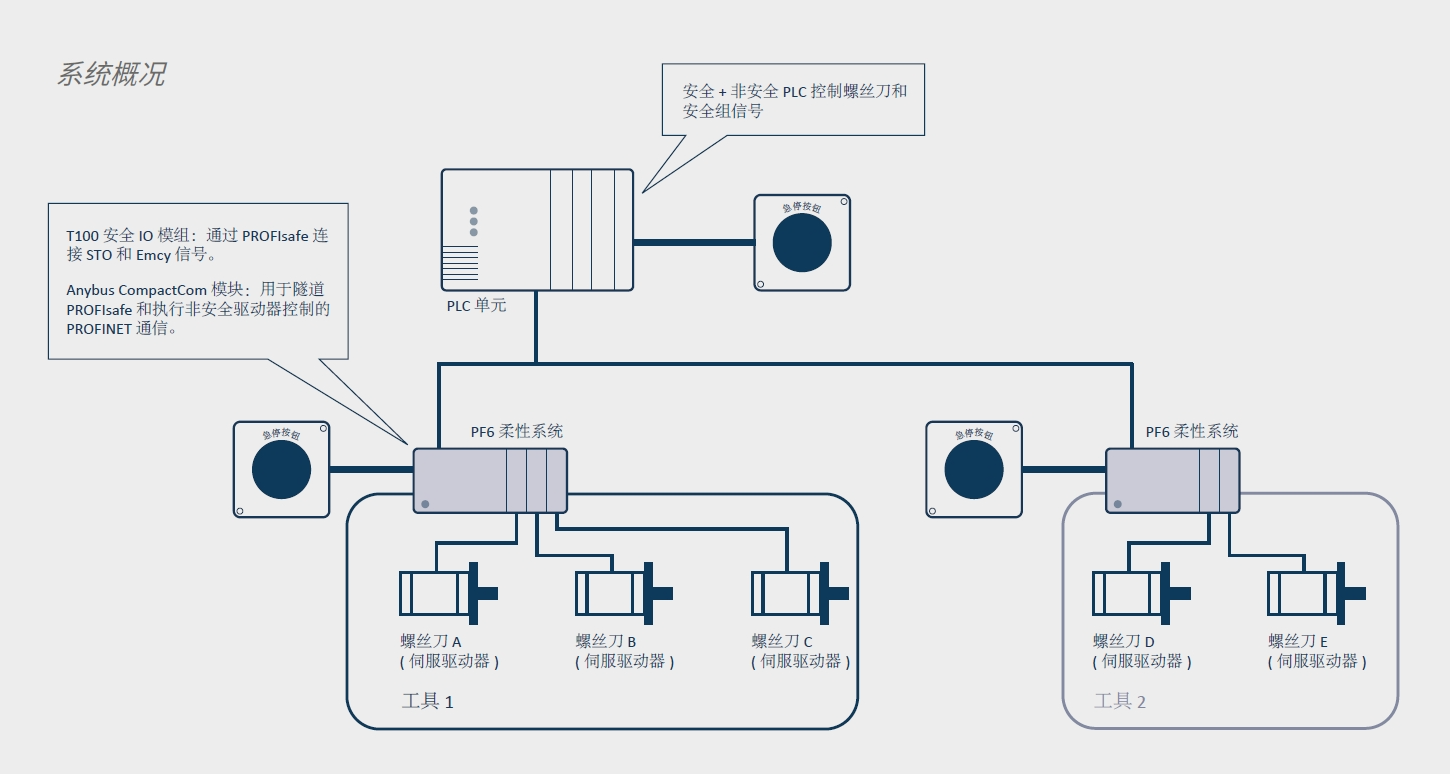

为解决这一难题,采用了HMS Networks 的 T100 安全 IO 模组,并与Anybus CompactCom 模块协同工作。该方案实现了通过现场总线而非固定布线进行通信。本地紧急停止信号现可经由现场总线传输至对应的伺服控制器,从而减少了电缆数量及相关故障,同时提升了诊断能力。

得益于 T100 安全 IO 模组和 CompactCom 模块的模块化设计,基于现场总线的安全功能仍可作为客户的选配方案。其扩展性得以简化,因无需额外铺设安全电缆。通过安全PLC 可实现连接电机控制器的定义停机,而无需物理重新布线。安全应用中可配置紧急停止组。Anybus CompactCom 与 T100 安全 IO 模组的组合,实现了螺丝刀伺服控制器连接到不同厂商控制器(西门子、罗克韦尔、倍福)的连接,安全/ 非安全协议可轻松切换。